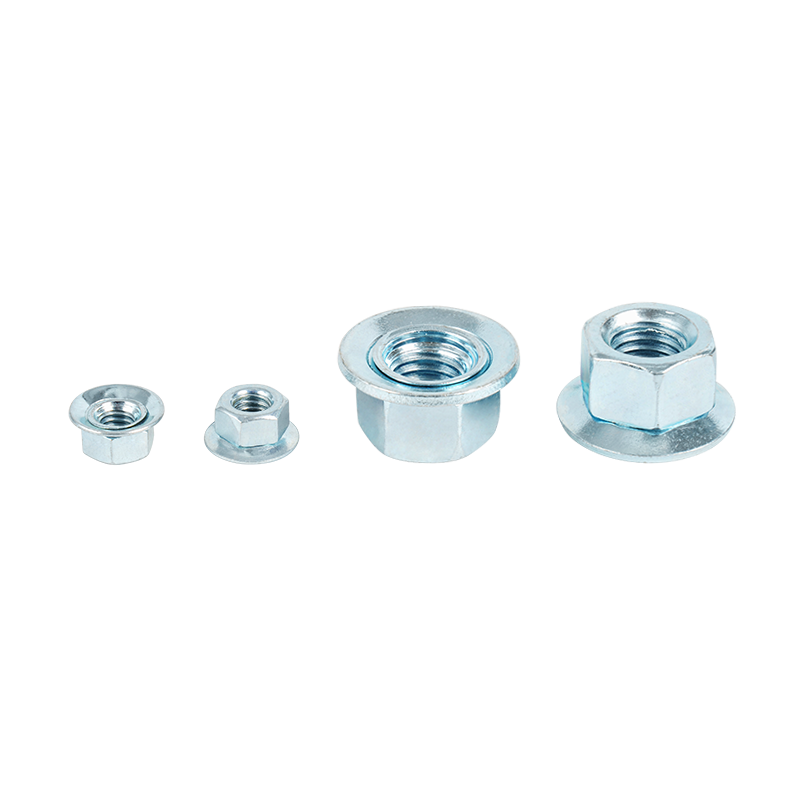

Ukotvení uhlíkové oceli: Výkonné měřítko a nákladově efektivní volba při ukotvení

2025-03-21

V těžkých inženýrských oborech, jako jsou budovy, mosty a energetické zařízení, jsou kotvy klíčovými uzly pro strukturální bezpečnost a jejich výběr materiálu přímo ovlivňuje spolehlivost a ekonomiku projektu. V posledních letech, Kotva z uhlíkové oceli Rychle nahradila tradiční nerezovou ocel, slitinovou ocel a plastové kotvy na globálním špičkovém inženýrském trhu se svými jedinečnými výhody výkonu a stala se preferovaným řešením pro inženýry.

Výhody mechanických výkonů kotev úderů z uhlíkové oceli pramení z jejich přesně kontrolovaných poměrů slitiny. Jako příklad, jeho pevnost v tahu, může být příkladem standardní uhlíkové oceli ASTM A449, může dosáhnout více než 1200 MPA a její výtěžek přesahuje 1000MPA, což daleko přesahuje 304 nerezové oceli (pevnost v tahu 520MPA) a 6061 slitino hliníku (tahová pevnost 310MPA). Ještě důležitější je, že prostřednictvím přesných procesů zhášení a temperování mohou kotvy uhlíkové oceli udržovat vysokou pevnost a zároveň kontrolovat jejich prodloužení v rozmezí 8%-15%, což účinně zabrání riziku křehké zlomeniny.

V testu dynamického zatížení dosáhla únavová životnost kotevních šroubů uhlíkové oceli 10^7 cyklů (amplituda zátěže ± 400MPA), což je 2,3krát větší než u běžných kotevních šroubů z nerezové oceli. Například v pobřežních větrné energii, šrouby uhlíkové oceli úspěšně prošly testem simulace vibrací větrných vibrací na úrovni tyfu a jeho koeficient rozptylu energie dosáhl 0,85, což je výrazně lepší než jiné materiály.

Nedostatky odolnosti proti korozi tradiční uhlíkové oceli byly revoluční prostřednictvím moderního povrchového inženýrství. Šrouby kotevních kotevních kotevních kotev v hlavním proudu přijímají vícevrstvý systém ochrany kompozitu:

Vrstva ochrany základen: Galvanizující hot promocí (tloušťka zinkové vrstvy ≥85 μm) nebo povlak DACROMET (tloušťka 6-8 μm), životnost testu soli přesahuje 1000 hodin;

Funkční posilovací vrstva: Nano-keramický povlak (jako je kompozitní povlak Al₂o₃-Tio₂) poskytuje chemickou stabilitu v prostředí pH3-11;

Inteligentní opravná vrstva: Technologie samoreálu mikrokapsule může aktivně uvolňovat inhibitory koroze, když je povlak poškozen.

Srovnávací experimenty ukazují, že v mořské atmosféře (koncentrace CL⁻ 1,5 mg/m³) je hloubka koroze uhlíkové ocelové kotevní šroub po 20 letech po 20 letech pouze 0,12 mm, zatímco lokální hloubka koroze 316 z nerezové oceli je způsobena pittingem. Tento technologický průlom umožnil šroubům kotvy z uhlíkové oceli úspěšně vstoupit do drsných scénářů, jako jsou na moři a chemické potrubí.

Z pohledu inženýrské ekonomiky vykazují šrouby dopadů na uhlíkovou ocel vynikající schopnosti kontroly nákladů:

Náklady na nákup: o 40%-60% nižší než kotevní šrouby z nerezové oceli stejné specifikace a o více než 75% nižší než šrouby kotevní slitiny titanu;

Efektivita instalace: Patentovaný konstrukce expanzního kužele snižuje instalační točivý moment o 30% a zvyšuje objem denní konstrukce o 50%;

Náklady na údržbu: V rámci ekvivalentní úrovně ochrany jsou 30leté náklady na údržbu uhlíkových kotevních šroubů pouze 1/3 nákladů na výrobky z nerezové oceli.

Jako příklad, který vezme projekt ukotvení můstků s křížovým mostem, použití kotevních šroubů z uhlíkové oceli namísto původního roztoku z nerezové oceli snížilo celkové náklady na ukotvení o 21 milionů juanů, zkrátilo stavební období o 22 dní a prošlo certifikací třetí strany 50leté designové životnosti.

Moderní kotvy úderu z uhlíkové oceli se vyvinuly v důležitého nosiče inteligentních kotevních systémů. Inženýři mohou inženýři monitorovat změny předpětí, stav koroze a distribuce kotev v reálném čase tím, že integrují komponenty IoT, jako jsou optická vlákna a čipy RFID. V projektu ukotvení jaderné elektrárny kotevní systém kotevního kotevního kotevního kotevního projektu zabudovaný se senzory úspěšně varoval před mikroplácením na úrovni 0,03 mm a vyhýbal se potenciálním strukturálním rizikům.